富士康引入 AI,如何实现制造业智能化转型?

在当今科技飞速发展的时代,制造业面临着诸多挑战与机遇。富士康作为全球知名的制造业巨头,积极引入AI技术,正开启一场波澜壮阔的制造业智能化转型之旅。

富士康引入AI,首当其冲的是在生产流程优化方面发挥巨大作用。以往传统制造业生产流程往往存在诸多繁琐环节且效率不高。通过AI技术,富士康能够对生产线上的各个环节进行精准监控与实时数据分析。例如,利用图像识别技术,AI可以快速检测产品外观是否存在瑕疵,一旦发现问题能立即发出报并精准定位问题所在,相比人工检测,极大地提高了检测速度与准确性,大大减少了次品率,提升了产品质量。借助智能算法对生产设备的运行数据进行深度分析,提前预测设备可能出现的故障,及时安排维护与维修,避免因设备故障导致的生产停滞,保障了生产的连续性与稳定性,有效提升了整体生产效率。

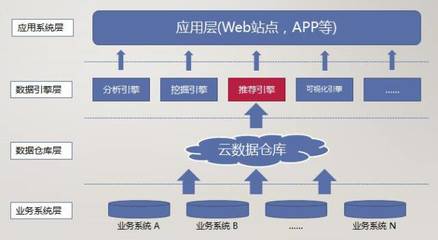

在供应链管理领域,AI的引入为富士康带来了全新的变革。供应链的高效协同对于制造业的稳定发展至关重要。富士康运用AI技术构建智能供应链系统,通过大数据分析对原材料的采购、运输、存储等环节进行全方位优化。可以根据市场需求预测精准安排原材料采购计划,避免库存积压或缺货现象的发生。利用AI优化运输路线规划,降低物流成本,提高运输效率。在库存管理方面,借助AI实时监控库存水平,实现自动化补货,确保原材料和成品库存始终处于合理状态,进一步提升了供应链的灵活性与响应速度,增强了企业在市场中的竞争力。

员工培训与发展也是富士康智能化转型过程中的重要一环。AI技术的引入并非要取代员工,而是与员工形成更加紧密的协作关系。通过智能培训系统,为员工提供个性化的培训课程。根据员工的技能水平、工作岗位需求等因素,AI能够精准推送适合的培训内容,帮助员工快速提升技能。例如,对于新入职员工,AI可以提供基础操作技能培训;对于有一定经验的员工,可提供更高级的技术与管理培训。AI还能协助员工进行工作规划与任务分配,根据员工的能力和工作负荷,合理安排工作任务,提高工作效率。通过这种方式,不仅提升了员工的工作满意度与忠诚度,也为企业培养了适应智能化生产的高素质人才队伍。

富士康引入AI实现制造业智能化转型,还体现在质量管理体系的升级上。传统的质量管理多依赖于事后抽检,难以做到全过程的严格把控。而AI技术能够实现对生产全过程的质量监控。从原材料进入工厂开始,AI就可以对其质量进行实时检测与评估。在生产过程中,通过对每一个生产环节的数据采集与分析,建立起质量追溯体系。一旦出现质量问题,能够迅速追溯到问题产生的源头,及时采取措施进行改进。利用AI对大量的质量数据进行分析,挖掘质量问题的潜在规律,提前制定预防措施,进一步提升产品质量的稳定性,打造富士康产品的高品质形象。

客户服务也是富士康智能化转型中不容忽视的部分。随着制造业竞争的加剧,优质的客户服务成为吸引客户、保持客户忠诚度的关键因素。富士康借助AI打造智能客服系统,能够快速响应客户的咨询与需求。通过自然语言处理技术,AI客服可以准确理解客户的问题,并提供详细、准确的解答。不仅如此,AI还能对客户反馈的数据进行分析,了解客户的痛点与需求趋势,为产品研发与改进提供有力依据。通过这种智能化的客户服务模式,提升了客户满意度,增强了客户与富士康的合作粘性。

富士康引入AI为制造业智能化转型提供了多维度的解决方案。从生产流程优化、供应链管理、员工培训与发展、质量管理到客户服务等各个方面,AI的应用正逐步构建起一个智能化的制造生态系统,引领富士康在制造业领域迈向新的辉煌,也为全球制造业的智能化转型提供了宝贵的借鉴经验。